Valu on ilus, valu on valus, korralik vorm on valu alus

Nii mõnigi blogi lugeja ootab ilmselt sissekannet selle kohta, kuidas meil rataste valamine õnnestus. See sissekanne on tulemas, aga hetkel video alles renderdab (jah, tegime seekord lisaks fotodele ka videomaterjali) ja rattad on valu jälgedest puhastamata, nii et see postitus tuleb kas homme või ülehomme.

Seniks aga on oluline rääkida vormidest, sest mida parem on vorm, seda lihtsam on valamine. Hea vormi tegemisse investeeritud aeg tuleb tagasi valamise päeval. Paar päeva tagasi tehtud postitusest võis jääda mulje, et vormid on lõplikult valmis ja nii me ka ise sel hetkel arvasime. Kuni selle järgmise hetkeni, mil avastasime mõned väikesed ja ühe suure vea 😂

Suur kala

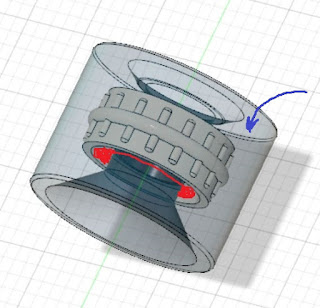

Suur viga esimesena. Ülaltoodud fotol on ratas, mitte vorm, aga mõte jääb samaks. Meie vorm oli disainitud ratta esikülg allapoole. Mõte oli selles, et valame tagumise külje kaudu (sinine nool), seega võimalikud valu defektid jäävad tagaküljele ning vormi sisse jääv esimene külg tuleb igal juhul ilus. Eelviimasel õhtul enne valamist avastas Mikk, et kuna plastist südamik (R05-2) on sellisel juhul vormi sees samuti esimese küljega allapoole, siis jääb valamisel õhk koonuse alla lõksu ja ei pääse välja (punasega märgitud ala).

Selgitan pikemalt juhuks, kui keegi on veel valamisega esimesi samme tegemas. Valamise õnnestumiseks ei tohi valatava materjali sisse jääda õhumulle ega õhku täis alasid. Kui valatava segu tase hakkab vormi põhjast ülespoole kerkima, surub see õhku vormist ülespoole välja. Kuid jõudes plastsüdamiku alumise servani vormi sees tekib probleem, sest keskelt õhk välja ei saa (vormi kesktelg on tihedalt vastu ratta südamikku) ja serva alt õhk samuti välja ronida ei oska Nii tekib südamiku koonuse alla õhkpadi, kuhu PU ei saa minna ning kuhu jääb seega tühimik, mida rattas olla ei tohiks.

Mõtlesime, mis me mõtlesime, ainus toimiv lahendus, mille peale me tulime, oli vormi ringi keeramine. Seega vorm, mida olime 23 versiooni joonistanud ratta tagumine külg üles poole, tuli nüüd ringi joonistada nii, et esimene külg jääks üles ja oleks valamiseks avatud. See tähendas vormis ka päris mitmete teiste asjade ringitegemist (õhuaugud, infillid jm), kuid mõeldud-tehtud, kasutatav vorm on nüüd teist pidi. Puuduseks on see, et kui pealispinnale jäävad valamise defektid, siis on need nüüd ratta esipinnal ja paistavad seetõttu rohkem välja. Valamise päeval saime seda tunda.

Uued mudelid saate siit:

Kaks väiksemat muutust eelviimasel ööl

Meie vormi body 7 ehk siis ratta veerepinda ümbritsev vormi osa, oli pärast vormi 3-osaliseks muutmist sisuliselt lihtne 1 mm paksuse seinaga silinder.

Kui Mikk selle välja printis ja seda näpu vahel hoidis, sai ta aru, et see ei hoia korralikult kuju, kuna printimiseks kasutatav PETG plastik annab teatud maani painduma ning ratas võib jääda ovaalne. Selle vältimiseks tuli silindrile lisada üles äärde "krae", mis hoiab ringikujulist vormi. Isegi sellisena saab silindrit suruda ovaalseks, mis aitab valamise järgselt ratast vormist kätte saada, kuid koos "kraega" on silindri deformeerimiseks vaja kõvasti jõudu kasutada, iseenesest või kogemata ovaalset ratast enam ei saa juhtuda.

Teine probleem, mille Mikk 13. tunnil avastas oli see, et vormi silindri (body 7) ja vormi põhja (nüüd body 4 pärast ümber pööramist) vahel on ühendus liiga lõtv. Esiteks saab sinna PU lihtsalt vahele ja välja voolata ja teiseks, kui valu käigus on vormi vaja laualt nihutada või pöörata, võib see tükkideks laguneda. 3D mudelis oli silindri diameeter põhja diameetrist 0.4 mm suurem. Korrigeerisime ja muutsime mõlemad diameetrid täpselt samaks (66 mm) ning seejärel sobis silinder täpselt ja tihedalt, aga siiski ilma jõuga surumata põhja külge.

Kõige kauem läks meil aega ühe probleemi lahendamisega. Võrdlesime prinditud mudeli mõõte digitaalse 3D-mudeli mõõtudega. Paljud mõõdud olid identsed, aga mõni läbimõõt oli erinev ja isegi kuni 1 mm jagu, mis vormi puhul on vahe kokkusobimise ja mitte kokkusobimise vahel. Lõpuks mõtles Mikk välja, et tegemist on printeri eksimusega arvestades kiirust (reaalselt siis kihi kõrgus) ja mudeli seina paksust. Kuna kasutasime kiiremat printimist ja kuna meie mudeli seina laius oli kohati ainult 1 mm, siis muutis slaisser detailide läbimõõte. Mikk arvas, et sisediameetreid korrigeeriti väiksemaks ja välisdiameetreid suuremaks, aga lõplikku kinnitust sellele me ei saanud. Vea kõrvaldamiseks oleksime pidanud oma mudelid printima väiksema rea kõrgusega, aga see tähendab pikemat printimise aega. Kuna vaja oli printida 6 vormi ja kuna Mikk ei olnud päeval kodus printeri juures, siis polnud meil seda aega kusagilt enne laupäeva võtta. Valamise päeval tulistas see otsus meile ka veidi jalga ja tekitas ca 1,5 tundi lisaajakulu ning üksjagu segadust. Soovitus järgmistele tegijatele - võtke aega ja printige madalama reakõrgusega, et saavutada täpselt mudelis näidatud mõõdud.

Selliste vormidega siis läksime vastu valamise päevale.

Comments

Post a Comment